Технология

Мы внедряем заводы пиролиза в эксплуатацию, чтобы превратить проблему в выгоду.

Как это происходит и что такое технология Greneco ?

Традиционный пиролиз – это разложение отходов при высокой температуре и давлении, как правило в реторте статичного типа.

Технология Greneco - это низкотемпературный процесс пиролиза внутри вращающегося реактора без доступа кислорода.

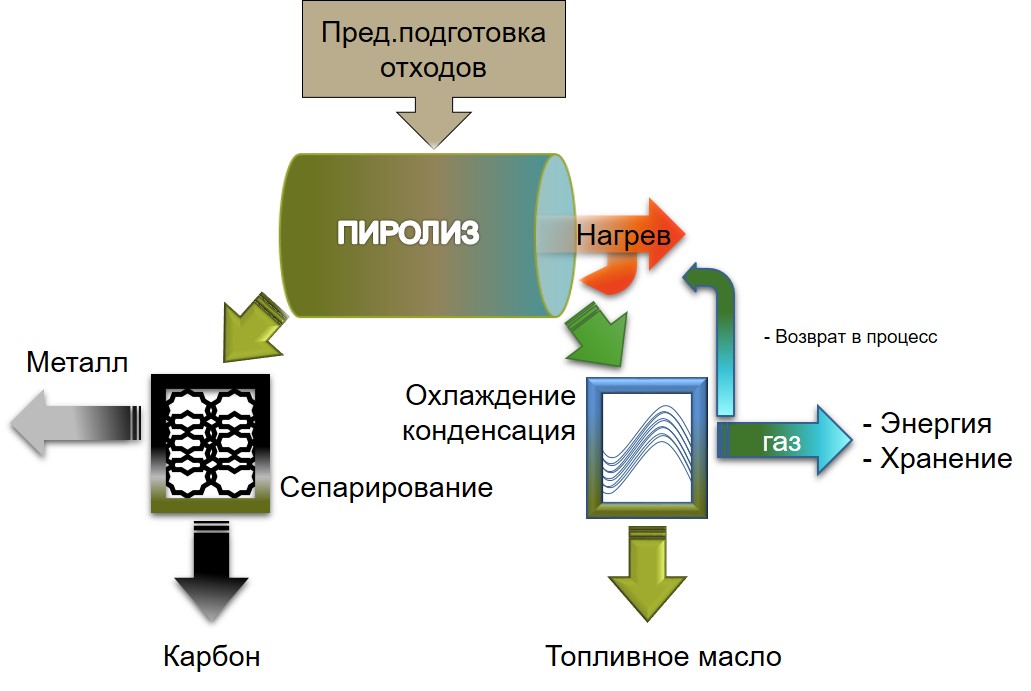

Технология Greneco позволяет перерабатывать резиновые / пластмассовые отходы в топливное масло, карбон (технический углерод), газ и металл, которые можно использовать для дальнейшего производства тепло- и электроэнергии.

Наш процесс пиролиза намного превышает экономическую ценность традиционного процесса пиролиза. При пиролизе образуются низкозагрязненные топливные продукты, позволяющие снизить воздействие на окружающую среду и снизить затраты на производство энергию по сравнению с традиционными видами ископаемого топлива. Смотрите видео тестов горения пиролизного масла Greneco.

Преимущества технологии

- Технология с вращающимся барабаном обеспечивает максимальную эффективность процесса пиролиза. За счет постоянного перемешивания и ворошения увеличивается площадь активной поверхности, предотвращается спекание сырья, в отличие от установок со статичными тиглями;

- Возможность контроля и управления на всех этапах технологического процесса, полнота цикла, включая стадию прокалки углеродистого остатка, нет жестких требований по однородности сырья в отличие от установок проточного типа;

- Возможность в одной установке утилизировать различные виды отходов;

- Относительно низкие удельные трудо- и энергозатраты (среднее потребление электро энергии во время пиролиза около 3квт/ч);

- Не требуется предварительное измельчение сырья для подачи в установку, что существенно снижает капитальные и эксплуатационные затраты;

- Подача сырья методом запрессовки позволяет эффективно использовать объем реактора;

- 100% стабильное качество конечных продуктов пиролиза.

Наши заводы обеспечивают следующие показатели продуктов пиролиза:

-

Масло40-65%

-

Карбон30-40%

-

Металл8-10%

-

Пиролиз. газ8-10%

Точный процент выхода продуктов по технологии Greneco будет рассчитан для партнера по его бизнес модели. Специалисты Greneco будут рады проконсультировать наших новых партнеров в вопросах планирования, гарантии и обслуживания новых заводов. Мы настоятельно рекомендуем вам следить за нашими проектами и новостями. Пожалуйста контактируйте с нами если у вас есть вопросы. Дополнительно посетите на нашей странице раздел ВОПРОС-ОТВЕТ.

-

МаслоМаслоВ процессе пиролиза Greneco большая часть синтезированных газов концентрируется обратно в масло. В зависимости от желания партнера, решение может быть настроено с приоритетом для легкого / среднего или тяжелого масла. Кроме того, его можно доработать до дизельного топлива и других нефтехимических продуктов. Основным преимуществом масла Greneco является низкий уровень серы, который составляет менее 1%. Лабораторные анализы и тесты на сжигание подтверждают возможность использования масла в качестве топлива для котельных, или морских кораблей. Масло Greneco было полностью одобрено Финляндией и Эстонией.

-

КарбонКарбонСреднее значение энергии при сжигании карбона составляет 30-34 МДж / кг по сравнению с углем с 17 до 24 МДж / кг и древесиной с 16 Мдж / кг. Сгорает почти без остатка. Карбон (Технический Углерод) - основной компонент для производства резины, фильтрующих систем и пигментации.

-

МеталлМеталлМеталл, полученный в результате пиролиза Greneco имеет неизменную структуру, поэтому имеет достаточную ценность на рынке вторичной переработки металлов.

-

ГазГазСжигаемый газ используется для нагрева реакторов пиролиза. Газ может быть направлен и на потребительский рынок с конкурентным ценовым преимуществом по сравнению с существующими альтернативами. Удельная теплота сгорания пиролизного газа выше, чем природного газа (38-39 МДж / кг) и сопоставима с пропан / бутан C3H8 / C4H10 с величиной 45-47 МДж / кг.

Этапы технологического процесса

1 этап.

Загрузка сырья в реактор. Открывается торцевая крышка реактора и через нее осуществляется загрузка внутрь сырья. Возможна загрузка несколькими способами:

- Автошины загружаются в реактор без предварительной обработки через одно из 2х окон с помощью пресса-толкателя. Первое окно имеет размер 1500х470мм и предназначено для загрузки среднегабаритных шин и иного сырья в данный габарит. Усилие толкателя достаточно для загрузки шины большего диаметра, в этом случае шина деформируется при прохождении в загрузочное окно. Второе окно имеет габарит 900х900мм и предназначено для легковых и грузовых шин и иного сырья. Усилие пресса-толкателя достаточно для продвижения внутрь шины диаметром до 1300мм;

- Для использования различного типа сырья разной фракции и консистенции Загрузочное устройство имеет варианты сменных насадок, а именно концевой поршень-толкатель имеет быстросъемный механизм для замены на иной тип, а в полу имеются прорези для установки бортов различной конфигурации;

- Жидкое сырье загружается через штуцер реактора и дополнительно Установка может быть оснащена системой подачи жидкости во время пиролиза непрерывно;

- Пресс-толкатель может быть дооснащен брикетным прессом. В этом случае пресс-толкатель используется в качестве силового привода пресса;

После окончания загрузки окно реактора герметично закрывается крышкой.

Загрузка осуществляется силами 2-х человек. По окончании загрузки рабочие могут приступить к загрузке/выгрузке другого реактора либо брикетированию шин, фасовке продукции, загрузке свободной клетки (лотка) иными отходами. Время необходимое для загрузки реактора не превышает 1 часа.

2 этап.

Активная фаза цикла пиролиза. Реактор разогревается жидкотопливной горелкой в течение 1,5 ч (при наличии нескольких реакторов, первоначальный разогрев возможно осуществлять избыточными газами другого работающего реактора) после чего начинается активная фаза пиролиза. Парогазовая смесь, образующаяся в реакторе, подается в линию конденсации, где из нее выделяется пиролизная жидкость. Не сконденсировавшаяся часть пирогазов поступает в камеру сгорания, где сжигается в газовой горелке. Реактор выходит на самозапитку с поддержанием определенной температуры, которая контролируется путем изменения мощности горелки, а давление – путем сброса избыточных пирогазов (в основном метан) в факельную горелку. Продолжительность цикла пиролиза 6-8 часов.

3 этап.

Охлаждение. По окончании цикла пиролиза оператор запускает программу охлаждения реактора на панели управление. После 3ч охлаждения установка готова к выгрузке сухого углеродистого остатка;

4 этап.

Выгрузка сухого углеродистого остатка. Оператор присоединяет патрубок отвода «сажи» в оси вращения реактора и присоединяет к другому его концу мешок МКР (биг бег), запускает вращение реактора в обратную сторону и по принципу бетономешалки реактор опорожняется. Процесс выгрузки длится до 1 ч.

5 этап.

Выгрузка металлокорда (в случае его наличия в исходном сырье). Скрученный пучок металлокорда, оставшийся после выгрузки сыпучего остатка, извлекается через специальный торцевой люк реактора с помощью тягового устройства. Выгрузка осуществляется беспылевым образом в приемную емкость для корда, расположенную в закрытом помещении, смежно присоединенном к реактору. Процесс выгрузки металлокорда длится до 15 – 20 мин.

Общее время производственного цикла составляет около 16 часов (зависит от типа, влажности, фракции, возраста, содержания металлокорда и других параметров исходного сырья).

Дополнительные производственные работы, выполняемые одновременно (параллельно) с основными технологическими операциями:

- брикетирование исходного сырья на прессе (в случае необходимости);

- фасовка остывшего углеродистого остатка в тару, подготовка к реализации;

- перекачка и наполнение пиролизным топливом емкостей (евро кубы и т. п.), подготовка к реализации;

- транспортировка пучка металлокорда, подготовка к хранению и реализации;

- погрузка продукции/выгрузка отходов.