2018 - УМНЫЙ ЗАВОД НОВОГО ПОКОЛЕНИЯ

Greneco представляет новую модификацию автоматизированной установки пиролиза - Интеллектуальный завод по переработке отходов.

В разделе НОВОСТИ вы можете увидеть обзорное видео установки "Макси-реактор" с производительностью переработки от 11 тонн/сутки.

Производство оборудования Интеллектуального завода налажено на машиностроительных заводах Урала.

Установка состоит из 5-и отдельных модулей высокой заводской готовности в габарите автотранспорта общей массой не более 15 тонн.

Технологический процесс пиролиза автоматизирован и для установки с одним реактором (один модуль) требуется всего 2-3 работника. Поддержание температуры и давления производится в полностью автоматическом режиме с возможностью ручного управления. Данные выводятся на "toch-screen" панель оператора. Блок управления позволяет подключать дополнительные устройства считывания показаний установки для контроля и мониторинга выполнения производственного плана, количества продукции в режиме онлайн.

Внутренняя логистика заводов разрабатывается с учетом многолетнего опыта эксплуатации установки. Движения материалов на заводе не пересекаются, «грязные» производственные процессы расположены в отдельных зонах.

Перед отгрузкой оборудования заказчику производится его контрольная сборка и стыковка всех модулей на заводе-изготовителе. При необходимости выполняются тестовые запуски в режиме пиролиза. Контрольная сборка оборудования осуществляется в соответствии с проектом технологической расстановки оборудования для территории заказчика. Для монтажа оборудования достаточно ровного пола (установка имеет собственную несущую опору), строительные работы не требуются. Время монтажных работ и готовности к пуску оборудования составляет не более 2х недель. Комплект поставки включает все необходимые узлы для осуществления полного производственного цикла без использования подъемно-транспортного оборудования (в некоторых случаях желательно наличие вилочного погрузчика или консольного крана). Эксплуатация оборудования возможна под навесом, либо в неотапливаемом помещении (при условии принятия мер предотвращающих замерзание оборотной воды). Заказчику оказывается техническое сопровождение и поддержка при проектировании объекта, возможно так же проектирование, поставка и монтаж "под ключ".

Установка поставляется с полным пакетом сопроводительной технической документации, включая технологический регламент, руководство по эксплуатации, Паспорт, ТУ, технические условия на продукты переработки, декларацию соответствия, Руководство по эксплуатации, Руководство по обслуживанию, технологическая планировка и положительное заключение Государственной экологической экспертизы.

Описание и состав основных узлов установки "Мини-реактор" с производительностью переработки до 6 тонн/сутки

1. Модуль реактора состоит из следующих узлов:

- барабан реактора из жаропрочной стали размером Ø1,9х6 м;

- теплоизоляционный кожух с керамической высокотемпературной изоляцией;

- опорная рама;

- опорные ролики вращения барабана и упорные ролики против осевого смещения;

- шестеренчатый привод;

- приводной мотор-редуктор;

- жидкотопливные горелки;

- газовые горелки;

- газовая и жидкотопливная магистрали;

- камера сгорания с керамической высокотемпературной изоляцией;

- узел герметичной выгрузки углеродистого остатка из оси вращения реактора (по принципу бетономешалки);

2. Загрузочное устройство состоит из следующих узлов:

- пресс-толкатель с возможностью смены насадок и замены перегородок под различные типы сырья;

- наличие 2х люков в торцевой части реактора для загрузки разногабаритного сырья;

- уплотнение сырья с усилием в 6т;

- площадка обслуживания;

3. Тракт отвода дымовых газов состоит из следующих узлов:

- дымоход;

- мокрый скруббер;

- дымосос;

4. Автоматика и электрика выполнена в следующем функционале:

- блок-модуль операторской – мобильный утепленный кабинет оператора с интегрированными силовыми шкафами, оборудованные электроникой Siemens;

- клеммные коробки на каждом модуле Оборудования;

- мониторинг и контроль координат динамических устройств оборудования;

- графическая визуализация процессов;

- сигнализация, вывод ошибок/аварий на экран;

- широкий набор регулировок работы оборудования;

- более 50 алгоритмов для решения всевозможных ситуаций и задач;

- автоматический контроль температуры и давления;

- аварийная остановка процесса пиролиза;

- тахограф (самописец) с записью каждого цикла и всех параметров работы;

- расчет объемов переработки сырья и продукции;

- источник резервного питания.

5. Узел выгрузки металлокорда состоит из следующих узлов:

- люк реактора увеличенного сечения для выгрузки стального корда;

- приёмный ящик для беспылевой выгрузки корда и его транспортировки;

- тяговое устройство извлечения корда.

6. Модуль линии конденсации состоит из следующих узлов:

- теплообменные аппараты пофракционной конденсации пиролизной жидкости, включая сепарацию тяжелых фракций (битум, смолы, асфальтены);

- емкости для сбора пиролизной жидкости с индикацией уровня;

- топливный насос перекачки топлива в тару (цистерну);

- система безопасности, включая затворы и клапаны обратной вспышки;

- запорная арматура, дублирующие магистрали, смотровая колба;

- емкость оборотной воды с системой охлаждения;

- циркуляционный водяной насос;

- кабельная разводка, точка ввода электроэнергии;

- самонесущая опорная рама.

7. Система контроля давления газа в системе, экстренная утилизация газов в случае ЧС:

- внешняя факельная горелка инжекционного типа с возможностью работы без электро энергии;

- газовая рампа, состоящая из нескольких дублирующих друг друга трубопроводов;

- система автоматического поддержания заданного интервала давления путем дозированного сброса давления газов в факельную горелку и их сжигания.

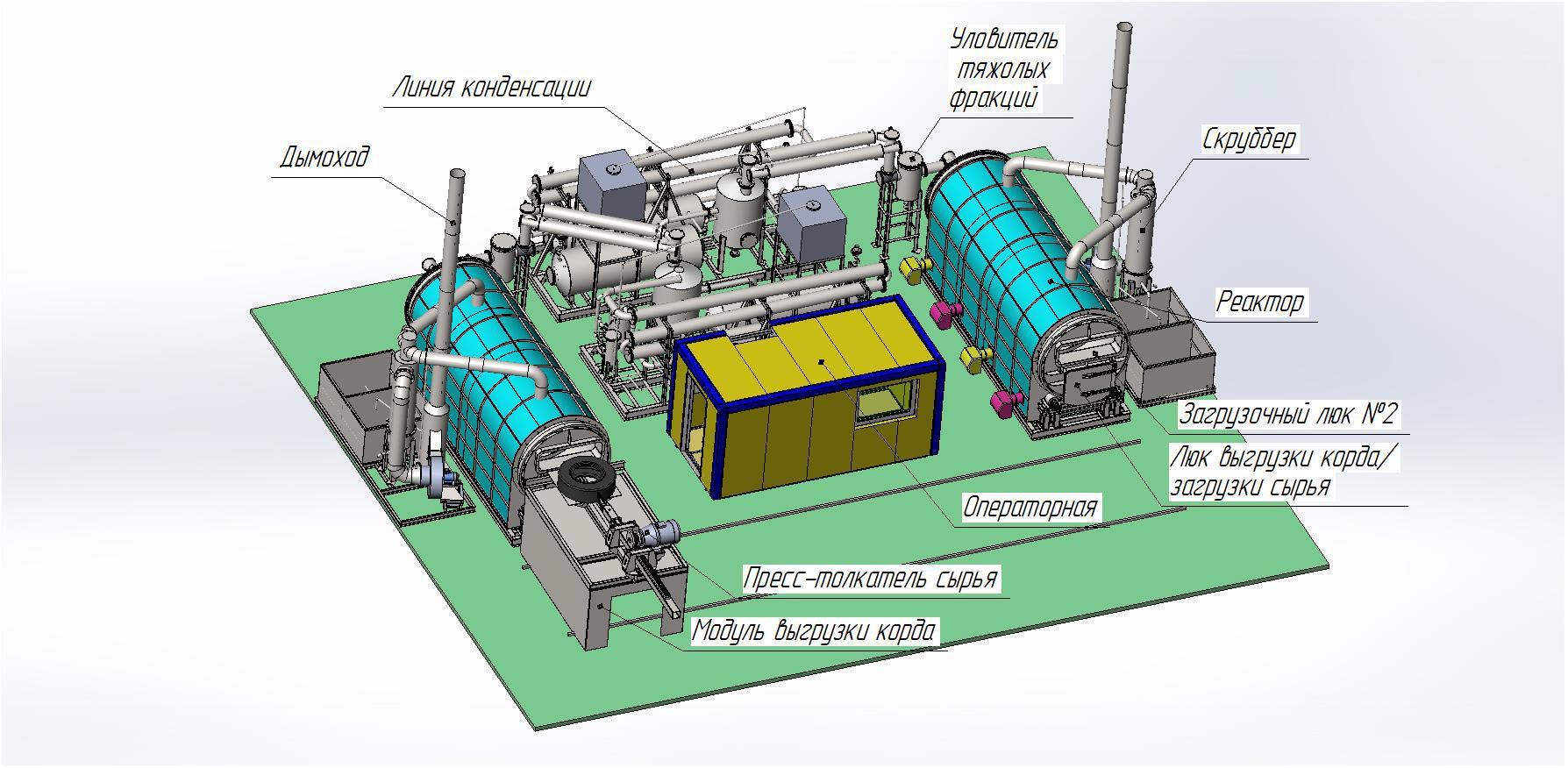

Внешний вид установки в составе 2-х модулей

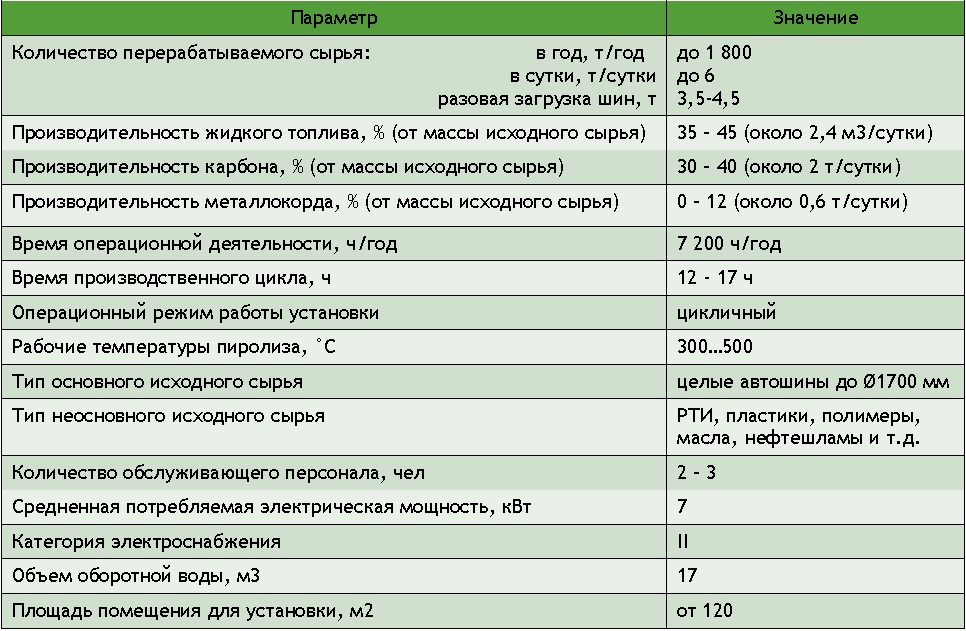

Параметры установки (на каждый модуль)

Преимущества установки

- возможность утилизации цельных шин диаметром до 1700 мм;

- герметичная выгрузка сухого углеродистого остатка без пыления;

- высокое качество конечных продуктов переработки: сбор пиролизной жидкости сепарированной по фракциям, возможность прокалки углеродистого остатка, сепарация металлокорда от углерода в процессе пиролиза, отсутствие запаха углеродистого остатка;

- безопасность технологического процесса обеспечена низким давлением в системе, небольшим количеством единовременно перерабатываемого сырья и автоматизированной системы управления и контроля.

- низкая инерция процесса нагрева и охлаждения обеспечена использованием материалов с высокой теплопроводностью и аэродинамическими свойствами топочного узла;

- высококачественные материалы и комплектующие: барабан реактора из жаропрочной стали в процессе пиролиза вращается и прогревается равномерно (разница температур составляет около 40˚С), что обеспечивает длительный срок его службы. Легкая и гибкая высокотемпературная теплоизоляция обеспечивает минимальную теплоемкость. Насосное оборудование, горелочное оборудование и автоматика европейских производителей;

- реактор изготовлен на высокоточном оборудовании с применением специальной оснастки, что повышает качество, снижает биение и увеличивает срок его службы;

- проверка и контрольная сборка всего оборудования на заводе-изготовителе;

- модульная конструкция установки на опорных рамах обеспечивает высокую мобильность и отсутствие необходимости в специальном многоуровневом фундаменте. Для монтажа оборудования достаточно ровного бетонного покрытия;

- в конструкции установки предусмотрены резервные магистрали и дублирование ряда устройств, что позволит продолжать работу в случае возникновения аварийной ситуации с оборудованием;

- в комплект поставки установки входят все необходимые для эксплуатации исполнительные механизмы и элементы (за исключением емкости под оборотную воду охлаждения линии конденсации);

- быстрый срок ввода установки в эксплуатацию с момента заключения договора;

- срок окупаемости установки не превышает 3 лет;

- наличие полного пакета сопроводительной технической и разрешительной документации: технический регламент, руководство по эксплуатации, декларация соответствия, положительное заключение Государственной экологической экспертизы и др.

Услуги и работы

Вместе с поставкой оборудования мы предлагаем следующий перечень дополнительных услуг:

- подготовка задания на проектирования объекта (технологическая расстановка оборудования);

- контрольная сборка установки на заводе-изготовителе и сдача ее заказчику;

- шеф-монтажные работы на объекте заказчика;

- пуско-наладка оборудования;

- обучение персонала в длительный интервал времени;

- техническое обслуживание и поставка запасных частей.